汽車沖壓材料特點有哪些

2.回答1 沖壓加工生產效率高,操作方便,容易實現機械化和自動化。這是因為沖壓是依靠模具和沖壓設備來完成加工的。普通壓力機的沖程次數可達每分鐘幾十次,而高速壓力機每分鐘要達到數百次甚至數千次,而且每一次沖壓行程都可以獲得壓力。

3、沖壓用毛坯主要是熱軋、冷軋鋼板和鋼帶。世界上的鋼材中,60-70%是板材,大部分被沖壓成成品車車身底盤、油箱散熱器、鍋爐等。汽包、容器外殼、電機、電器的鐵芯硅鋼片等都是沖壓儀表。

4、凸頭貨車前面板和駕駛室橋車前面板和車身由覆蓋件和通用沖壓件組成。與一般沖壓件相比,覆蓋件材料薄,形狀復雜,空間大。表面結構的特點是尺寸大,表面質量高。

5.1 選用的汽車沖壓件材料首先要滿足汽車零部件的性能要求。 2、汽車沖壓件材料必須具有較好的工藝性能。乘用車懸架的生產成本主要是擺臂,也就是常見的麥弗遜懸架。

6.1 分料形式普通沖壓實現分料的特點是,當模具下切削刃壓入材料一定深度時,材料會被破壞,出現微裂紋。上下切削刃還沒有接觸,材料的塑性變形已經完成。它被破壞并分成兩部分來完成整個沖裁過程,而精密沖壓則是變形的形式。

7. 2 所選材料必須具有良好的工藝性能3 所選材料必須具有良好的經濟性。汽車沖壓件生產大量采用冷沖壓工藝,適應汽車沖壓件行業多品種大批量生產的需要。在重型汽車中,大部分覆蓋件如車身面板等,以及一些承重和支撐件。

8.1 汽車沖壓件選材原則選材時,首先要根據汽車沖壓件的種類和使用特點,選用不同力學性能的金屬材料,以達到保證產品質量和節約材料的目的。通常在選用汽車沖壓件的材料時應遵循以下原則:a選用的材料應首先滿足汽車的需要。

九、沖壓工藝的技術特點1、沖壓方法可以獲得其他方法難以制造的形狀復雜的工件。薄殼件等冷沖壓件的尺寸精度由模具保證,因此尺寸穩定,互換性好。 2、材料利用率高,工件重量輕、剛性強、強度高,沖壓過程耗能大。

10. 沖壓加工適用范圍廣,包括金屬板材和棒材,也可以是多種非金屬材料。沖壓拉伸工藝應結合設備和人員的實際情況,選擇和設計技術先進、經濟合理、安全可靠的工藝。工藝方案沖壓工藝技術特點-沖壓工藝技術特點。

11、選材時,首先要根據汽車沖壓件的種類和特點,選用不同力學性能的金屬材料,以達到保證產品質量和節約材料的目的。通常,汽車沖壓件選材應遵循以下原則:所選材料應首先滿足汽車零部件的性能要求。

12、車身包含相當多的不同種類的材料,按其材料大致可分類。選擇毛坯材料時,必須根據具體的抗拉強度,還要考慮成形工藝——沖壓工藝。性能要求1 為了滿足沖壓件的精度要求,需要經過的工序數。

13、大到汽車縱梁蓋板等,加上沖壓時材料的冷變形硬化作用,沖壓件的強度和剛度都很高。 4 沖壓一般不產生切屑和廢料,材料消耗少,不需要其他加熱。因此,是一種省材、節能的加工方法,沖壓件成本低。

14、由于通常在室溫下進行,故又稱冷沖壓。第二沖壓工藝的特點。 1、冷沖壓方法可以獲得其他方法難以制造的形狀復雜的工件,如薄殼件等冷沖壓件的尺寸精度。由模具保證,所以尺寸穩定,互換性好。材料利用率高。

15、不僅在工業上應用廣泛,而且每個人每天都直接接觸沖壓產品。沖壓可制造鐘表、儀表中的小型精密零件,也可制造汽車、拖拉機等大型覆蓋件。沖壓材料可以使用黑色金屬和有色金屬金屬和一些非金屬材料的缺點沖壓也有一些缺點。

16.6 沖壓件具有良好的互換性沖壓加工穩定性較好,同一批沖壓件可以互換使用,不影響裝配和產品性能7 由于沖壓件大多由鈑金制成,其表面質量較好,為后續加工提供了便利條件電鍍、噴漆等表面處理工藝。 8沖壓加工。

17、下面簡單介紹一下沖壓工藝的特點和注意事項。一、沖壓工藝特點1、冷沖壓方法可獲得其他方法難以制造的形狀復雜的工件,如薄殼件。 2、冷沖壓件的尺寸精度是由模具決定的,因此尺寸穩定性和互換性好3 材料利用率。

>>點擊查看今日優惠<<

-

1極氪全新轎車正式命名為007 軸距2928mm 將于廣州車展預售

- 22023進博會:一汽-大眾ID7 VIZZION亮相 將于年內上市

- 3廣州車展前瞻 眾多重磅車型來襲 國產普拉多和智界S7等

- 4全新領克06 EM-P上市 售價13.68-15.68萬元

- 5全新寶馬5系/i5/X2 廣州車展寶馬展臺重磅車曝光

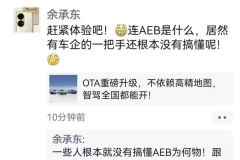

一级a做免费大全在线观看_国产三级精品三级男人的天堂_欧美激情二区在线播放_人妻中文字幕无码中出- 6又打起來了?何小鵬余承東因AEB隔空互噴 李想:吵不過華為

一区二区三区国产日韩 | 老鸭窝AV在线永久免费观看 | 日韩动漫在线一区二区观看中文字幕 | 亚州Av片在线劲爆看 | 亚洲狠狠爱综合影院婷婷 | 亚洲欧美日韩专区一 |<abbr id="6vcb1"><tfoot id="6vcb1"><output id="6vcb1"></output></tfoot></abbr> <style id="6vcb1"><u id="6vcb1"><thead id="6vcb1"></thead></u></style> <sup id="6vcb1"></sup> - 22023進博會:一汽-大眾ID7 VIZZION亮相 將于年內上市

粵公網安備 44010602000157號

粵公網安備 44010602000157號