寶馬M6首次亮相中國 火爆發布現場

寶馬M6首次亮相中國 火爆發布現場

關鍵詞:寶馬 |

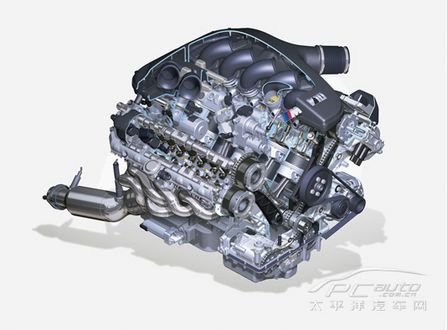

BMW M6中的新V10發動機:

發動機中的杰作

BMW M6裝備的10缸發動機絕對是量產汽車中最迷人的發動機。這款半年前剛剛在BMW M5上推出的獨特發動機一開始就令世界各地的客戶和汽車新聞記者驚嘆不已,它的澎湃動力和性能似乎永遠源源不絕、無窮無盡。的確,很多人都把這款發動機看作是BMW F1賽車發動機的"民用版"。

V10的聲音也讓人想起BMW一級方程式賽車發動機:BMW M6裝備的V10發動機的聲音甚至比M5裝備的還要渾厚一些,也更具力量感,清楚地"喊出"了它的運動屬性。

來自一級方程式發動機的靈感

BMW M6裝備的V10發動機的氣缸數以及高轉速概念都與BMW一級方程式發動機相同。這種超高轉速正是確保發動機具有巨大推力與強勁動力的決定因素,也是BMW M GmbH開發和制造的所有高性能自然進氣發動機共同具有的一項特色風格。

與這項獨一無二的高標準相呼應,這款頂級發動機的所有技術數據均給人留下了同樣深刻的印象:10氣缸,5升排量,最大輸出功率507馬力(373 千瓦),最大扭矩520牛頓米,最高轉速8,250 轉/分鐘:一個最具純粹運動風格的動力單元。

然而,這款發動機遠遠不只是這些出色性能數據的簡單疊加:只需輕觸油門踏板,您就會立刻發現這款高速自然進氣發動機絕對是一款典型的運動型發動機。同時,它在日常交通中的表現也同樣完美:有時是豪華的雙門轎車,有時則是純正的跑車。所以,M6為您帶來了兩個世界的精華,在兩個類別中都設立了基準。

全新研發,奉獻精華

BMW M GmbH的工程師們為M5和M6開發的V10發動機采用了徹底的全新設計。在開發這款發動機的過程中,他們的靈感首先是來自于BMW F1發動機,這是最高級別的汽車運動中最為強大的一款發動機。同時,他們第二個考慮到的就是具有M特色的量產汽車裝備,比如Double-VANOS雙凸輪軸可變氣門正時系統、獨立節氣門、高性能發動機電子裝置和帶離心力控制的機油系統。

從原理上來說,有三種發動機結構的設計方法可以獲得最佳的動力和性能:增加發動機排量,從而獲得更高的扭矩;通過渦輪增壓器或壓縮機提高發動機的輸出功率;或通過高轉速發動機概念提高發動機轉速。

動力不僅僅是一個數字

這意味著在行駛中,動力和性能不僅僅是一個給人留下深刻印象的馬力數值。更重要的是車輛在加速時的表現以及對應的駕駛動態。而這主要取決于傳動系統實際產生的推力以及車輛的重量。其中,傳輸到驅動軸的推力取決于發動機扭矩和總傳動比。高轉速發動機概念具有適當的變速箱和主減速器傳動比,從而確保了在日常駕駛中車輛也具有非常出色的性能。

根據這些基本物理定律,我們發現了各種發動機之間的巨大差別,雖然在紙面上它們有著相同的輸出功率。比如那些大排量的發動機,不僅重量高、尺寸大,而且還因此導致了更高的耗油量。而渦輪增壓發動機也有油耗高和缺乏自發性的缺點,自發性是指發動機可以根據駕駛者的指令立刻做出反應的能力。

最佳答案:高轉速概念

這樣就只剩下第三種方法了:結構緊湊的高轉速自然吸氣動力單元。實際上,基于傳統的原因,BMW M的工程師們早已把這一概念當作了最理想的解決方案。他們一直熱衷于通過適當提高發動機轉速提高發動機的輸出功率和性能。然而在實際應用中,高轉速發動機的概念在技術方面兇偶叩囊螅饈且桓齜淺Q暇奶粽劍枰貧ㄌ乇鶩晟頻慕餼齜槳浮10發動機的最高轉速可達8,250轉/分鐘,這種轉速性能此前一直都是純正賽車的專利。

公路上的一級方程式技術

具有這種品質的新V10發動機把系列化生產發動機的技術極限提高到了前所未有的標準。就作用在不同材料上的負載和作用力而言,可以用一個對比數據清楚地說明這意味著什么:轉速達到8,000轉/分鐘時,10個活塞中的每一個都要在一秒內跑完約20米的距離。而當BMW F1的轉速達到18,000 轉/分鐘時,每個活塞的每秒行程也不過是25米。但是,在賽車運動中是無需特別考慮耐用性這個因素的,而BMW M的發動機則不同,它的使用壽命必須和車輛本身一樣長。同時還必須考慮不同的天氣變化、各種各樣交通狀況、以及典型的M駕駛風格。

507馬力開創駕駛動力特性的全新境界

這款高轉速10缸發動機在7,750轉/分鐘時達到507馬力(373千瓦)的最大輸出功率。但相對于其輸出功率和性能來說,它仍是一款僅重240千克的輕質發動機。而另一方面,就升輸出功率而言,它絕對是一個"重量級"選手,輕松地超過了每升100馬力的極限,它的比輸出功率甚至可以與賽車發動機相媲美。

只有發動機轉速能真正帶來動力和扭矩轉速6,100轉/分鐘時,發動機達到520牛頓米的最大扭矩。3,500轉/分鐘時扭矩就可以達到450牛頓米,并且在5,500轉/分鐘之前的寬廣范圍內均可獲得最大扭矩的80%。

僅此一點,就足以讓BMW M6及其高轉速發動機遠遠領先于其競爭對手,因為,幾乎其它所有的高扭矩車型都是利用增加發動機排量和/或安裝渦輪增壓

裝置的方式實現。其它車型的另一個缺點在于,都不得不配備一個經特別加固、因而非常笨重的傳動系統,以傳輸其高扭矩。這樣,被加速或減速的質量和重量也必然會隨之增加。而采用高轉速概念的BMW緊湊型V10發動機則可以搭配一個輕得多的傳動系統、以及一個快得多的換檔機構。

一位自行車運動員騎車上坡的示例生動地說明了其中的原理:降低變速比后,騎車人需要更快地蹬踏板,但這樣做以后卻幾乎可以騎上每個陡坡。而如果保持原來的變速比,甚至換至更高檔,他就不得不用更大的力氣蹬車,甚至下車推行。所以假定兩個騎車人的力量和耐力完全相同,獲勝者始終都是那個能夠更快蹬車的選手。

10氣缸:來自賽車運動的概念

10氣缸是高性能運動發動機的最佳概念:這種發動機的尺寸、部件數量和排量都非常合適。每個氣缸的排量為500立方厘米,其尺寸經由發動機專家們的最嚴格計算,非常精確。

無處不在的輕質工程技術

重量經過優化的空心活塞采用耐高溫鋁合金制成,表面帶有鐵涂層,包括活塞銷和環在內僅重481.7克。壓縮高度27.4 毫米,壓縮比12.0:1。活塞由連接著主機油管的機油噴嘴冷卻。而梯形連桿長140.7毫米,重量也得到了優化,采用斷裂技術制造,材質為高強度鋼。這種設計有效地降低了發動機內的擺動質量,每個連桿都采用70MnVS4鍛造,包括軸瓦在內僅重623克。

V10發動機的單體鋁質氣缸蓋也是在BMW位于蘭茨胡特的鋁合金鑄造廠制造的。為了盡可能快地讓三元催化轉換器中的催化劑達到適合的溫度,氣缸蓋內集成了空氣導管,用于進行二次噴氣。另一個特點是BMW發動機每缸4氣門的典型配置,氣門由球形杯式挺桿通過液壓氣門間隙補償進行控制。挺桿直徑僅為28毫米,重31克。而進氣門直徑35毫米,排氣門直徑30.5毫米。

降低維護開支的特別創新

進氣門是專為V10制造的。氣門桿的直徑被減少到僅有5毫米,絲毫不會阻礙進氣管中的空氣流動。氣門間隙由液壓氣門間隙補償自動控制,有助于降低擁有成本。

發動機更強的動力也就意味著需要更有效地冷卻,特別是在燃燒室周圍。利用其橫流冷卻概念,V10發動機顯著降低了制冷系統中的壓力損失,確保了氣缸蓋中均勻的溫度分布,并降低了所有臨界點的峰值溫度。

每個氣缸的周圍都有適量的冷卻空氣平穩流過,以提供一致的最佳制冷效果。為了實現這一效果,冷卻空氣從曲軸箱經過發動機的出氣側,經過氣缸蓋和進氣側的集流帶流至節溫器或冷卻器。

10個電子控制的獨立節氣門

再次反映了賽車運動的極高標準,10個氣缸中的每一個都帶有自己的節氣門,每列氣缸都由一個獨立的調節器進行控制。盡管這種系統在機械結構上極為精密、復雜,但這是發動機獲得理想自發響應的最佳解決方案。為了能讓發動機在低轉速時具有靈敏的響應,同時在需要時可以盡可能快地生成動力,以實現最高標準的動感性能,節氣門通過兩個非接觸式霍爾電位器以200次/秒的速度掃描和評估油門踏板的位置進行控制。

發動機管理系統通過兩個調節器控制10個獨立節氣門的位置,對運轉條件的各種變化做出精確的反應。當然,不言而喻,所有這些都是在極短的時間里發生的,節氣門只需120毫秒的時間就可以完全打開,這基本相當于一位普通駕駛員踩下油門踏板的時間。

帶給駕駛者的好處就是極佳的發動機響應,令車輛的操控極為"靈動、敏捷",沒有一絲延遲,而且駕駛者可以精確地控制所需的發動機動力。同時,節氣門的電子控制使從超速到部分負載的過程非常平穩和協調,反之亦然。

V10發動機通過延伸到兩個進氣腔中的10個氣流經過優化的進氣喇叭口吸入所需的空氣。進氣腔與喇叭口都采用了含30%玻璃纖維的輕質復合材料制成。

不銹鋼雙腔排氣系統

對于M6發動機的最大輸出功率和動力性能來說,排氣與進氣同樣重要。因此BMW M的工程師與和專家們觀點是:必須而且只能提供最好的排氣系統。

兩根5合1不銹鋼排氣歧管通過精密的計算機處理得到了優化,具有完全相同的工作長度。而為了精確地確保合適的排氣管直徑,不銹鋼排氣管采用無接縫的一體化制造,內部高壓成型工藝,生產壓力高達800巴。而最后但也同樣重要的是,排氣歧管的管壁只有0.8毫米厚:再次顯示了BMW M工程師們對這一發動機杰作的每個細節的關注和努力。

舉世無雙的發動機控制單元

MS S65發動機管理系統是V10出色的性能和排放管理的關鍵。它一方面確保了發動機所有功能和車輛控制系統的最佳協調,另一方面,與SMG變速箱的配合也非常好。

該發動機管理系統在世界范圍內的量產發動機技術中是相當獨特的:這套發動機管理系統中的元件超過了1,000個,這種集成度在目前可謂絕無僅有。而且無論是硬件還是軟件,以及系統的具體功能,都是由BMW M自主開發的。

具有豐富附加功能的發動機管理系統

電子節氣門控制基于一個全面的輸出功率和扭矩管理系統:油門踏板上的電位器測量駕駛者對動力和性能的要求,并隨時將此信號轉化為所需的扭矩和功率。然后,管理系統還要根據空調壓縮機或發電機等輔助和附加設備的情況,對扭矩和輸出功率進行調節。此外,系統還將對怠速控制、廢氣管理和爆震控制等功能與DSC動態穩定控制以及EDFM發動機牽引力管理所需的最大和最小功率進行協調和比較。這樣得出的最佳功率和扭矩就在發動機里確定下來,其中的焦點就是當前的點火角度。最后但也同樣重要的是,發動機管理系統還執行了大量的附加車載故障診斷功能和管理診斷功能,還有附加運行功能,以及對外圍裝置的有效管理。

發動機管理的一個新亮點:離子電流技術

可以及時發現發動機爆震、缺火和燃燒不良風險的離子電流技術是該發動機控制系統的一個新亮點。"爆震"指氣缸中燃料意外自點火的現象。為了保證沒有氣缸會達到或超過爆震極限,不帶爆震控制的發動機的壓縮比通常都比較低,點火點也比較遲。然而,這個與爆震極限之間的"安全"距離也就意味著對于燃油經濟性、發動機輸出功率和扭矩的犧牲。

而主動爆震控制可以使發動機達到其最佳的點火點,對爆震進行全面監控和限制,保護發動機不受損壞。結果非常明顯,那就是可以行駛中實現最高的燃燒效率。

傳統的爆震控制技術中,爆震信號是從安裝在氣缸外的缸體聲音傳感器那里收到的。而在BMW M車款上,每一對氣缸都配有一個傳感器。盡管這種精密、先進的控制技術已經非常完善了,然而對于新款V10這樣的多缸高轉速發動機來說,仍然不足以可靠地探測出發動機的爆震風險。發動機的高轉速決定了只有確保高標準的監控精度,才能獲得最佳的燃燒質量,而燃燒質量則是影響部件壽命以及排放質量的重要因素。因此,為了進一步提供監控精度,BMW M引入了這種被稱為離子電流管理的新技術。

具有附加控制功能的火花塞

利用這種技術,發動機通過每個氣缸中的火花塞,不僅可以探測和控制爆震的風險,而且可以監控點火過程,發現發動機點火不良的趨勢。換句話說,

火花塞既是監控燃燒過程的傳感器,也是點火啟動器。這項新技術與安裝在燃燒室之外的傳統爆震及點火傳感器不同:其離子電流測量是在燃燒室之內進行的,火花塞本身就是傳感器。